- 广州子锐机器人技术有限公司

- 服务热线:020-82000787(8:30-17:30)

- 联系手机:15889988091(非工作时间)

- 座机:020-82000787

- 传真:020-32887675

- 邮箱:gz@zr-robot.com

- 广州市番禺区东环街金山谷创意八街1号109

- 当前位置:首页 > 工业机器人维修 > 焊接机器人维修 > OTC焊接机器人报警故障维修

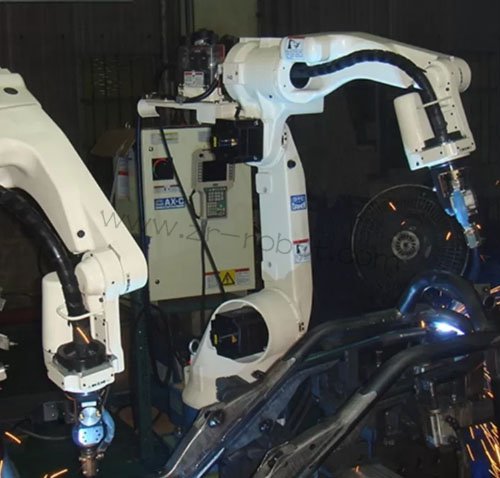

OTC焊接机器人报警故障维修

时间:2025-12-26 点击: 来源:互联网 作者:匿名

简介:OTC焊接机器人作为工业焊接领域的主流装备,其报警系统是设备异常的“预警核心”。焊接作业中,焊机过流、保护气异常、通讯中断等故障均会触发报警,若未能快速精准处置,不仅会导致焊接中断、焊缝质量缺陷,还可能造成焊机模块烧毁、机器人关节损伤等二次故……

OTC焊接机器人作为工业焊接领域的主流装备,其报警系统是设备异常的“预警核心”。焊接作业中,焊机过流、保护气异常、通讯中断等故障均会触发报警,若未能快速精准处置,不仅会导致焊接中断、焊缝质量缺陷,还可能造成焊机模块烧毁、机器人关节损伤等二次故障。不同于传统“全面排查”的低效模式,OTC焊接机器人报警故障维修需以“故障代码解码”为突破口,结合分系统靶向排查思路,实现快速定位与精准修复。OTC机器人维修需合现场实操经验,详解报警故障的应急响应、解码逻辑、分系统维修要点提供可落地的操作方案。

报警故障突发时,科学的应急响应是控制风险的关键。现场需立即执行“停机控险-信息留存-安全准备”三步流程:首先按下急停按钮,切断机器人与焊机的主电源,在电源开关处悬挂“维修中禁止操作”标识,等待焊机内部电容完全放电,避免触电风险;其次留存故障原始信息,通过示教器记录报警代码、触发时间及当时焊接工况,同时观察焊机与机器人外观,检查是否存在线路破损、气体泄漏、异常发热等直观问题;最后做好OTC机器人维修准备,清理作业区域障碍物,维修人员穿戴绝缘手套、防护面罩等全套防护装备,备好万用表、气路检漏仪、示波器等专用工具及原厂备用耗材。

故障代码解码是靶向维修的核心前提。OTC焊接机器人报警代码按故障类型可分为四大类,不同代码对应明确故障范围:电源类报警多关联电网波动或焊机电源模块故障;气路类报警指向气源或管路问题;焊接类报警多与焊机逆变模块、焊枪组件相关;通讯类报警则涉及通讯线路或协议匹配问题。OTC机器人维修人员需对照OTC设备手册,结合报警代码释义锁定故障方向,避免盲目拆解检测。

基于代码解码结果,开展分系统靶向维修,提升故障处置效率。电源系统报警维修需聚焦供电链路与电源模块:先用万用表测量焊机输入端三相电压,确认是否在380V±10%额定范围,若电压波动过大,需检查车间电网负载,加装稳压装置;若电压正常,拆解焊机外壳,检查电源模块是否有烧蚀痕迹,电容是否鼓包漏液,更换损坏模块与熔断的保险丝,紧固松动的电源端子并清理氧化层。

气路系统报警是高频故障类型,维修重点在于保障气路通畅与密封。针对保护气压力低报警,先核查气源压力表数值,确保压力在0.3-0.5MPa标准范围,若压力不足需调整气源;用肥皂水涂抹管路接头、电磁阀接口检测泄漏点,更换破损的密封圈与管路;拆解气路过滤器,清理堵塞的滤芯,检查电磁阀动作是否灵敏,必要时更换电磁阀。OTC机器人维修后需测试气路流量,确保保护气供给连续稳定。

焊接系统报警直接影响焊接质量,需精准排查焊机与焊枪链路。过流报警多由焊机逆变模块损坏或焊枪短路引发,用示波器检测逆变模块输出波形,更换故障模块;检查焊枪电缆是否破损、内部断线,清理或更换堵塞的导电嘴,紧固电缆接头并涂抹导电膏提升导电性能。电流不稳定报警需校准电流检测传感器,重新核对焊接参数与材质的匹配性,调整参数后进行试焊验证。

通讯类报警维修需聚焦线路与协议匹配。先检查机器人与焊机之间的通讯电缆,查看是否存在外皮破损、接头松动或氧化,重新插拔电缆并紧固接头,清理接口氧化层;若线路正常,通过控制柜核对通讯协议参数,确保与设备手册一致,必要时重新加载通讯配置程序。OTC机器人维修后启动设备,测试通讯信号传输稳定性,确保无中断现象。

维修完成后的验证环节不可或缺,需分阶段开展测试:先进行空载试运行,启动机器人与焊机,确认报警代码消除,观察各系统运行参数是否稳定;再进行模拟焊接测试,选用与实际工况匹配的试板,执行典型焊接程序,观察电弧稳定性、焊缝成形质量;最后进行带载连续测试,连续焊接30分钟以上,监测焊机温度、电流电压波动及机器人运动精度,无异常方可判定维修合格,恢复正式生产。

报警故障的长效预防核心是构建“针对性运维+数据追溯”闭环体系。定期开展分系统维保:供电系统每季度检测一次电网电压与电源线路,紧固端子并清理粉尘;气路系统每周检查管路密封性,每月清理过滤器,雨季缩短密封件更换周期;焊接系统每月检查焊枪组件磨损情况,按工作量定期更换导电嘴与电缆,每季度检测焊机核心模块性能。同时优化作业工况,避免机器人长期超负载焊接,减少急加速、急减速动作;建立故障档案,记录每次报警的代码、成因、维修措施及效果,通过数据积累优化运维策略,实现从“事后维修”向“事前预防”转变。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

下一篇:没有了

工业机器人维修相关阅读:

扫二维码手机浏览