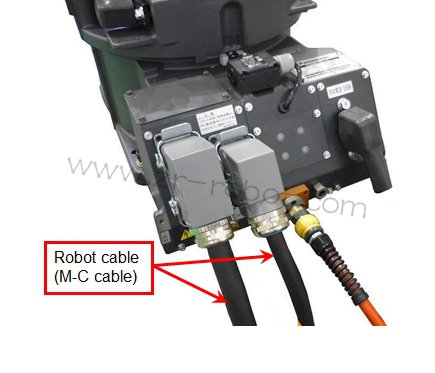

Panasonic机器人的正常运行离不开众多线缆的协同工作。这些线缆如同机器人的""神经脉络"",负责传输电力、信号和数据,连接着机器人的各个关键部件。一旦线缆出现问题,就可能导致机器人故障,影响生产效率甚至造成安全事故。对于Panasonic机器人维修而言,本体线缆的维护和修复至关重要。

在实际生产过程中,松下机器人本体线缆可能出现多种故障。线缆外皮破损导致内部导线裸露,容易引发短路;线缆接头松动或氧化,会使信号传输不稳定;长期的弯折和摩擦可能导致线缆内部的导线断裂。造成这些故障的原因主要有机械损伤、环境因素以及长期使用后的老化等。了解这些常见故障及其原因,有助于我们在进行Panasonic机器人维修时更快地定位问题。

在进行松下机器人本体线缆维修之前,需要做好充分的准备工作。首先,要确保维修人员具备专业的知识和技能,熟悉Panasonic机器人的结构和电路原理。准备好必要的维修工具和材料,如万用表、电烙铁、焊锡、绝缘胶带、替换线缆等。要对机器人进行全面的检查,确定故障点的具体位置,避免盲目拆卸和维修。

维修的具体步骤

安全断电 在进行任何维修操作之前,务必先切断机器人的电源,以确保维修人员的人身安全。这是工业机器人维修的基本要求,也是避免因误操作导致更大故障的重要措施。

故障点定位 使用万用表等工具,对怀疑有故障的线缆进行检测,确定具体的故障位置。可以通过测量电阻、电压等方式来判断线缆是否断路、短路或接触不良。

线缆修复 对于外皮破损的线缆,可以使用绝缘胶带进行包裹修复;对于接头松动的情况,可以重新紧固接头或更换新的接头;如果线缆内部的导线断裂,则需要根据具体情况进行焊接修复或更换整段线缆。在修复过程中,要注意焊接质量,确保连接牢固且不虚焊。

线路检查 修复完成后,要对整个线路进行检查,确保没有遗漏的故障点。要对修复后的线路进行通电测试,检查信号传输是否正常,机器人是否能够正常运行。

维修后的测试与预防措施

维修完成后,不能立即将机器人投入生产使用,还需要进行严格的测试。通过模拟实际生产场景,对机器人的各项功能进行全面测试,确保其性能稳定可靠。此外,为了延长线缆的使用寿命,减少故障的发生,还可以采取一些预防措施,如定期对线缆进行检查和维护,避免线缆受到过度的弯折和摩擦,保持机器人工作环境的清洁和干燥等。

松下机器人本体线缆维修是一项细致而复杂的工作,需要维修人员具备专业的知识和技能,严格按照维修流程进行操作。只有这样,才能有效地解决机器人线缆故障问题,保证机器人的正常运行,提高生产效率。无论是Panasonic机器人维修还是其他工业机器人维修,都应该重视本体线缆的维护和保养,为企业的生产和发展提供有力的保障。