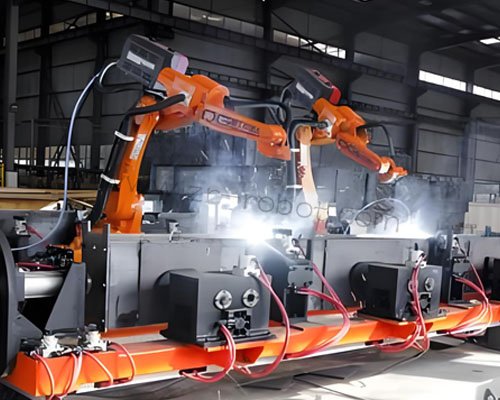

机器人起重机焊接是重型机械制造、桥梁建设等领域的核心工序,其焊接质量直接关系到起重机结构的承载能力和运行安全,而WGFACS节气设备作为机器人起重机焊接的专属配套装备,能有效解决焊接过程中保护气浪费的行业痛点,实现保护气按需供给,实现了40%-60%的节气效果,助力企业降本增效的同时保障焊接质量。机器人起重机焊接多以厚板、大型结构件为作业对象,焊接工况复杂多变,对保护气的供给稳定性和合理性要求极高,传统供气模式无法适配其动态作业需求,而WGFACS节气设备的投入使用,恰好填补了这一技术空白。

机器人起重机焊接的作业特性决定了其保护气消耗量大、浪费现象突出。这类焊接作业需要根据结构件的厚度、焊接位置,频繁调整焊接电流,不同电流对应的熔池大小、电弧能量差异较大,对保护气流量的需求也随之变化。传统固定流量供气模式只能维持预设的恒定流量,无法响应焊接电流的实时调整,形成了粗放式供气现状,不仅造成大量保护气浪费,还可能因供气与工况不匹配影响焊接质量。

WGFACS节气设备专为机器人起重机焊接场景设计,无需对现有机器人起重机焊接设备进行大规模改造,可通过适配选型快速集成,部署便捷且不影响现有生产节拍。其核心优势在于实现保护气按需供给,精准遵循电流大则多、电流小则少的调控逻辑,让保护气供给与机器人起重机焊接的实际工况完全匹配,从根源上杜绝无效消耗。

保护气是机器人起重机焊接质量的重要保障,尤其是在厚板焊接、高空焊接等复杂场景中,稳定的保护气供给能有效隔绝空气,防止熔池氧化,减少焊缝气孔、未熔合、氧化变色等缺陷,提升焊缝的力学性能和外观质量。WGFACS节气设备通过高精度传感模块,实时捕捉机器人起重机焊接时的电流变化,数据传输延迟控制在毫秒级,确保保护气流量调整与电流变化同步。

当操作人员根据机器人起重机焊接工况,提高焊接电流以应对厚板焊接或深层熔透需求时,WGFACS节气设备会自动识别电流增幅,同步增大保护气流量,确保扩大后的熔池能得到充足保护,避免因保护气不足导致的焊缝缺陷。焊接电流降低时,设备会按比例下调保护气流量,仅维持当前熔池保护所需的最小流量,避免保护气冗余浪费,实现每一份保护气都能发挥实际作用。

机器人起重机焊接过程中,存在大量非焊接时段,比如焊枪调整、工位切换、工件吊装定位等场景,此时焊接电流归零,保护气无需持续供给。传统供气模式下,这部分时段的保护气仍在持续输出,长期累积下来浪费量十分可观。WGFACS节气设备能精准联动焊接电流信号,在非焊接时段即时切断或大幅降低保护气供给,彻底杜绝这部分无效消耗,进一步提升节气效果。

对于长期开展大规模机器人起重机焊接作业的企业而言,保护气采购成本在焊接工序总成本中占比不低,且逐年攀升,大量保护气浪费直接吞噬企业利润。WGFACS节气设备的节气效果十分显著,根据机器人起重机焊接的实际工况差异,保护气消耗可降低四成至六成,长期使用能为企业节省可观的采购成本,短期内即可收回设备投入。

WGFACS节气设备的适配性极强,能贴合机器人起重机焊接的各类工艺需求,无论是碳钢、不锈钢还是铝合金等不同母材的焊接,都能通过精准的流量调控,保障保护效果稳定。设备内置多套适配机器人起重机焊接的控制参数,操作人员无需专业技术培训,只需简单熟悉面板操作,即可根据实际作业需求,微调电流与流量的匹配比例,适配不同结构件的焊接要求。

在重型机械制造行业成本管控趋严的背景下,机器人起重机焊接引入WGFACS节气设备,成为企业降本增效的重要途径。设备无需大规模改造、部署便捷、节气效果显著,既能大幅降低保护气消耗和综合运营成本,又不影响焊接质量,完美适配机器人起重机焊接的各类应用场景。

对于已经使用机器人起重机开展焊接作业的企业而言,WGFACS节气设备的引入,无需改变现有生产布局和焊接流程,即可快速实现保护气供给的智能化升级。其按需供给的核心优势,彻底打破了传统固定流量供气的局限,让保护气消耗更合理、更高效,成为机器人起重机焊接作业的理想配套装备,助力企业稳定焊接质量的同时,实现降本增效的目标。