减速机卡死原因多样。长期高负荷运行是主因之一,焊接时机械臂频繁启停,承受较大惯性力,若减速机持续超负荷,内部齿轮磨损加剧,传动能力下降,最终导致卡死。润滑问题也不容忽视,低温时高粘度油脂流动性差,高温下低粘度油脂无法形成有效油膜,金属接触面摩擦损耗变大,影响减速机正常运转。焊接现场金属粉尘、飞溅物多,一旦减速机密封结构老化破损,杂质侵入内部,就会造成齿轮卡滞。安装时若存在误差,或轴承受力不均,局部应力集中,长时间运行后也会引发机械性卡死。

判断减速机是否卡死,需多维度检测。手动旋转输出轴,若感觉阻力大,甚至转不动,大概率是卡死了,但要和电气系统故障区分开,结合控制柜报错代码判断。用听音棒、振动检测仪监测运行时的振动和噪音,异常声响能初步定位损坏位置;热成像仪检测局部过热,可辅助判断润滑、轴承是否有问题,这些非破坏性检测,为维修提供方向。

拆解维修需谨慎操作。先切断电源,释放残余能量,防止机器人意外动作。拆减速机外壳时,严格按顺序拧松螺栓,避免壳体变形。内部检查重点看齿轮啮合面和轴承,齿面点蚀、剥落,一般要换整套齿轮组;轴承游隙超标、滚道磨损,影响传动,更换时用专用工具保证安装同心度。彻底清理旧油脂、金属碎屑,选清洗剂要小心,避免腐蚀密封材料。

重新组装后的润滑很关键。按安川原厂要求选专用油脂,控制加注量,过多易产热,过少无法形成完整油膜。高负荷工况下,可换合成油脂,添加极压添加剂增强抗磨损能力,缩短润滑周期,多班次生产时,每三个月换一次油脂更保险。

预防比维修更重要。建立定期检查制度,每月查润滑,每季度测轴承游隙;安装振动监测系统,实时采集数据,提前预警故障。对操作人员培训,强调规范操作,避免急停急启、超限运行;优化焊接参数,降低空走速度、规划好轨迹,减轻机械负荷。

复杂故障建议找专业人员处理。安川授权服务商有专用设备和原厂配件,保证维修质量,像谐波减速器波形发生器校准这类精密操作,专业人员更有经验。维修后进行空载、负载测试,观察运行平稳性和温升,连续 72 小时试运行没问题,再投入生产。

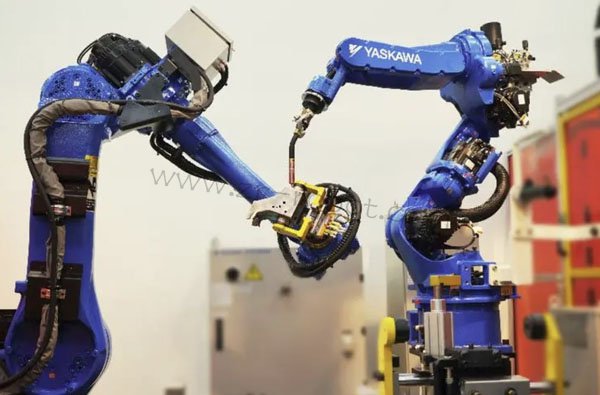

安川焊接机器人减速机卡死维修,从诊断到维修、预防,每个环节都要重视。做好安川机器人维修工作,不仅能解决当下故障,还能优化设备性能,延长使用寿命,保障生产线稳定运行。