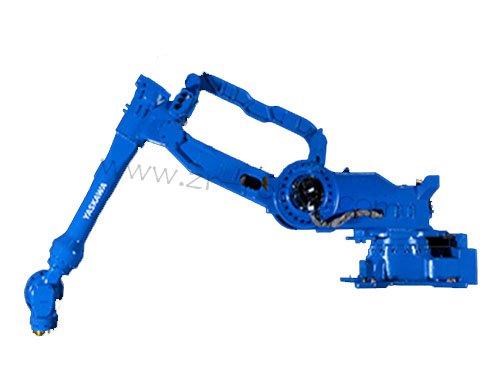

安川GP180作为重载六轴工业机器人,广泛应用于汽车制造、重型装配等高强度作业场景,其关节减速机的润滑状态直接决定运动精度、运行稳定性与部件使用寿命。换油保养并非简单的油脂置换,而是结合作业工况优化润滑方案的系统性工作,需根据运行时长、环境条件、负载强度调整周期与操作细节,避免因油脂老化、杂质堆积引发减速机磨损、异响、定位偏差等问题。采用“工况分级定周期、标准化定流程、全维度做验证”的安川机器人保养体系,既能适配GP180的重载特性,又能最大化延长设备无故障运行时间,为生产线连续作业提供保障。

保养周期的工况分级设定,是实现精准保养的前提,需突破固定周期局限,结合实际作业场景动态调整。安川GP180原厂基础周期为首次运行2000小时,常规运行后每12000小时或1年(以先到者为准),但需按工况强度细化分级。一级工况:环境温度20-30℃、粉尘量低、间歇性负载作业,维持基础周期即可;二级工况:环境温度30-40℃、少量粉尘、频繁启停,周期缩短至8000小时或8个月;三级工况:高温≥40℃、多粉尘焊接/铸造场景、24小时满负载运行,周期压缩至5000-6000小时或6个月。建议通过控制柜运行日志统计各轴累计时长,提前7天制定针对性安川机器人保养计划。

前置安全管控与物料适配,是保障换油操作规范、安全的基础环节,需兼顾人员安全、设备防护与物料合规。安全管控方面,先将GP180移动至预设保养姿态——J1轴90°、J2轴45°、J3轴-45°,确保各轴减速机放油口朝下、加油口朝上,便于油脂排出与加注。随后执行停电上锁挂牌流程,断开总电源与伺服电源,悬挂“保养中禁止合闸”标识,等待减速机温度降至环境温度,避免高温油脂烫伤。物料适配需严格遵循原厂标准,1-3轴重载减速机选用安川原厂SG-MA-010专用2号油脂,4-6轴手腕轻载关节适配SG-MA-005专用1号油脂,严禁混用不同型号或非原厂油脂,同时准备专用注油枪、计量容器、废油收集桶、无尘抹布、密封件备件等工具。

分轴标准化换油操作,需按“排旧油-清洁检查-注新油-密封复位”四步流程逐轴执行,兼顾通用性与各轴特性。安川机器人保养1-3轴重载减速机操作:先清洁放油口与透气塞周边油污,拧下透气塞后缓慢松开放油螺塞,用废油桶收集旧油,同时观察旧油状态,若含大量金属碎屑或呈黑褐色胶状,需记录并后续重点检查内部磨损。旧油排尽后,用少量新油注入放油口冲洗内部,直至排出油液清澈无杂质,清洁放油螺塞磁性端吸附的金属屑,检查密封圈完好性后按规定扭矩拧紧。加注新油时用计量注油枪从加油口注入,1轴加注至2.0L、2轴1.8L、3轴1.5L,加注后拧紧加油口与透气塞,用抹布清理残留油脂。

4-6轴手腕关节换油需兼顾精密性与线缆防护,操作流程略有调整。拆卸手腕关节保护盖板时,注意避开内部管线包,防止拉扯或损坏电缆。拧下放油口螺塞排出旧油后,用专用清洁剂擦拭齿轮表面残留旧脂,同时检查齿轮齿面、轴承是否有划痕、点蚀等磨损痕迹,发现异常及时更换备件。加注新油时采用“分次加注+关节活动”方式,4轴先加注0.5L、5轴0.4L、6轴0.3L,手动缓慢转动各轴关节3-5次,使油脂均匀覆盖齿面,再补充至额定容量,4轴1.0L、5轴0.8L、6轴0.6L,直至透气口有纯净新油溢出即停止加注。复位盖板时更换老化密封圈,确保密封严密防止漏油。

换油后的工况验证需分阶段开展,全面确认润滑效果与设备状态,避免因操作不当留下隐患。第一阶段静态检查:逐一检查各轴放油口、加油口、透气塞密封处,无油脂渗漏;通过油位观察窗确认油位在标准范围,无过多或不足现象。第二阶段动态测试:接通电源启动机器人,各轴以中低速往复运行5-10分钟,使新油充分渗透至齿轮与轴承间隙,运行中监听各轴是否有异常异响,观察关节运动是否顺畅无卡顿。第三阶段参数监测:连续运行2小时后,用红外测温仪检测各轴减速机外壳温度,确保不超过环境温度+25℃;通过振动分析仪检测振幅,需≤0.1mm/s,噪音控制在75dB以内。

保养档案闭环管理与附加检查,是延伸保养价值、提前规避故障的重要环节,需实现全流程可追溯与隐患预判。档案管理方面,详细记录保养日期、各轴累计运行时长、所用油脂型号与加注量、旧油状态、异常情况及处理措施,同步在示教器中复位保养计时器,更新设备维护台账。附加检查需同步开展,包括各轴连接螺栓紧固性,用扭矩扳手按原厂标准复核;检查管线包外皮是否有磨损、老化,焊接场景需清理飞溅物;测试机器人重复定位精度,确保安川机器人保养后精度无偏差。针对极端工况设备,额外检查减速机油封状态,提前更换老化油封。

日常辅助维护策略,能有效延长油脂使用寿命,降低保养频次与成本。每周巡检时观察各轴减速机表面是否有漏油痕迹,发现油渍及时排查密封件或油位问题;每月通过控制柜监控各轴运行电流,若电流异常升高,可能是润滑不良导致摩擦增大,需提前检查油脂状态。每季度对各轴减速机补充少量油脂,约为换油量的10%,弥补正常运行中的油脂损耗;恶劣工况下,每月清洁减速机散热片与透气塞,防止粉尘堵塞影响内部压力平衡。同时建立油脂存储台账,原厂油脂需密封存放于阴凉干燥处,保质期不超过1年,开封后尽快使用避免变质。

安川GP180机器人换油保养的核心价值,在于通过工况适配的周期规划、标准化的操作流程与全维度验证,维持减速机最佳润滑状态。这套流程完全区别于传统维修类文章逻辑,聚焦保养的系统性与工况适配性,既严格遵循原厂规范,又兼顾不同作业场景的实操需求。操作人员需熟悉各轴结构特性与油脂适配标准,严控每一步操作细节,同时做好档案管理与日常巡检,才能最大限度延长设备使用寿命,保障GP180在重载工况下的长期稳定运行,为生产效率提供支撑。