在工业自动化领域,Staubli史陶比尔机器人以其高精度、高速度和灵活的运动性能,在汽车、电子、医药等多个行业中广泛应用。然而,随着设备使用年限的增长,其核心部件——控制板卡(主板、驱动板、I/O模块等)可能会出现各类故障,影响整机运行稳定性。

本文围绕史陶比尔机器人维修中的控制板卡问题展开分析,结合实际维修经验,探讨常见故障类型、检测方法与修复策略,为现场技术人员提供实用参考。

一、控制板卡故障现象与初步判断

当操作人员尝试启动或运行Staubli机器人时,控制器可能无法正常上电,示教器显示“Communication Error”、“Module Not Responding”、“Board Fault”等错误信息。有时机器人虽然能够通电,但无法使能电机、动作异常或频繁报错。

这些表现通常指向控制板卡存在硬件层面的问题,如芯片损坏、电容老化、接口接触不良或电源模块失效等。并非所有报警都意味着电路板完全报废,有时候仅仅是某个元件失效,或连接线路松动导致系统误判。

在决定更换新板之前,应先对现有板卡进行基础检测,确认是否存在可修复点,避免不必要的成本支出。

二、典型故障类型与成因分析

控制板卡是机器人控制系统的核心,其内部集成大量精密电子元件。由于工作环境复杂,其故障成因较为多样,以下是几种常见的可能性:

1. 元器件老化或过热损坏

长期处于高温、粉尘或湿度较大的环境中,可能导致电容鼓包、MOS管烧毁、IC芯片虚焊等问题,尤其在电源管理区域更为常见。

2. 静电或雷击引起的冲击损坏

在维护过程中未采取有效防静电措施,或遭遇雷击浪涌,可能造成芯片瞬间击穿,导致通信中断或功能失效。

3. 外部接线短路引发的反向电流冲击

若外围设备存在短路情况,例如急停回路、编码器线缆绝缘破损,可能通过信号通道反向流入控制板,造成部分电路损坏。

4. 插拔不当导致的接口损伤

板卡上的连接器若频繁插拔或安装不到位,容易造成针脚弯曲、氧化或焊接点脱落,进而影响通信质量。

5. 程序丢失或配置参数错误

某些情况下,控制板卡本身硬件完好,但由于EEPROM数据丢失或配置文件错误,也可能导致系统识别失败。

或许这些故障并非独立发生,而是相互关联。一次外部短路不仅造成板卡损坏,还可能诱发其他模块误动作,形成连锁反应。

三、维修流程与关键步骤

针对控制板卡类故障,建议按照以下顺序逐步排查与处理:

1. 断电并释放残余电压

维修前务必切断主电源,并等待一段时间让电容放电完毕,确保操作安全。

2. 查看报警记录与系统日志

通过示教器查阅具体报警代码及发生时间,结合历史记录判断是否为偶发事件。部分型号可通过软件工具导出详细数据辅助分析。

3. 检查外观与接口状态

拆下板卡后观察是否有明显烧痕、焦味、电容鼓包或接插件变形。特别注意电源输入端附近是否有变色痕迹。

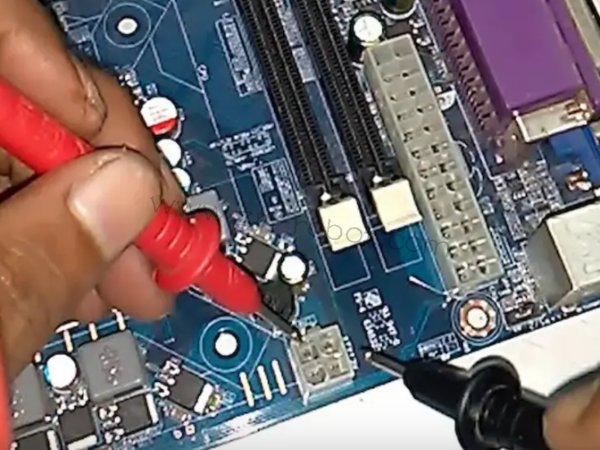

4. 测量关键供电点电压值

使用万用表测试板卡各供电轨(如+5V、+12V、-12V)是否正常输出。若某一路电压缺失,需进一步查找稳压模块或保险是否损坏。

5. 检测通信接口与信号线

测试RS485、CAN总线或以太网接口的阻抗与通断情况,判断是否因通信链路异常导致系统无法识别。

6. 局部替换与功能验证

若怀疑某颗芯片或模块损坏,可尝试使用同型号备用件进行替代测试。部分厂商提供测试夹具,便于不拆封即可验证功能。

7. 重新烧录固件或恢复配置

对于因程序丢失或参数错误导致的故障,可在专用编程器支持下重新写入固件,并恢复出厂设置或用户备份数据。

8. 清洁除尘与重新组装

完成修复后,应对板卡进行清洁,去除灰尘和金属碎屑,再按规范装回原机并进行通电测试。

四、预防措施:从日常维护入手降低风险

尽管控制板卡属于精密电子组件,但通过合理的使用和保养,可以有效延长其使用寿命。以下是几点实用建议:

- 定期清理控制柜内灰尘,保持通风良好;

- 对于高温作业环境,加装散热风扇或温控装置;

- 建立完整的设备维护记录,便于追踪板卡更换周期;

- 对操作人员进行基础培训,提升故障识别能力;

- 备用常用型号的控制板卡,以便快速更换。

控制板卡作为Staubli机器人的重要组成部分,其运行状态直接关系到整机的可靠性与生产效率。通过对故障成因的深入分析与科学维修方法的应用,每一步细致的维护操作,都是对企业运营效率的积极贡献。